おはようございます☀

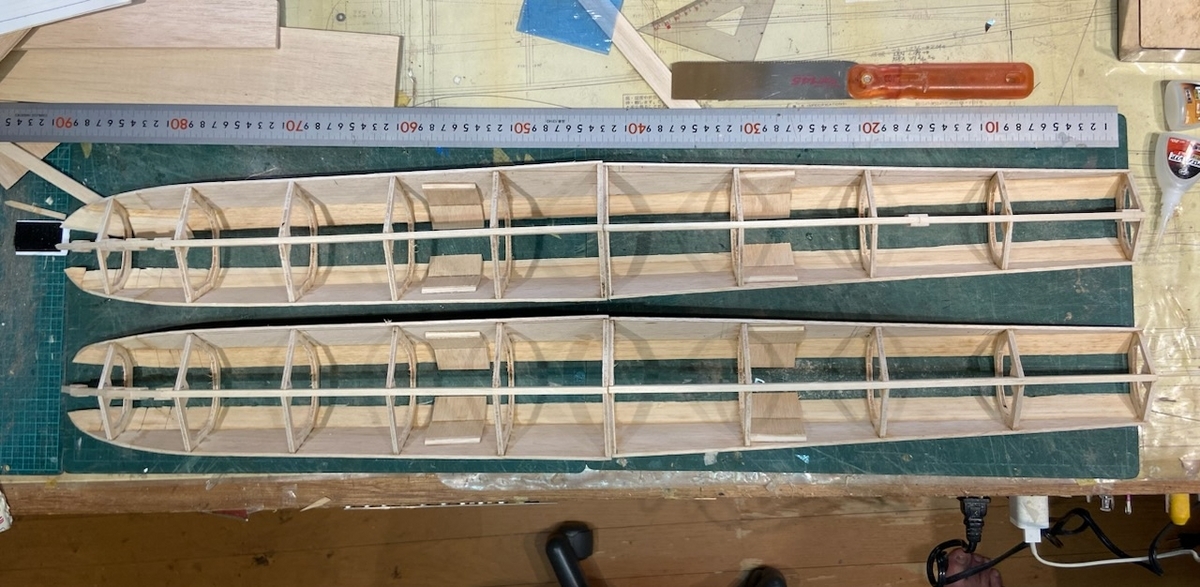

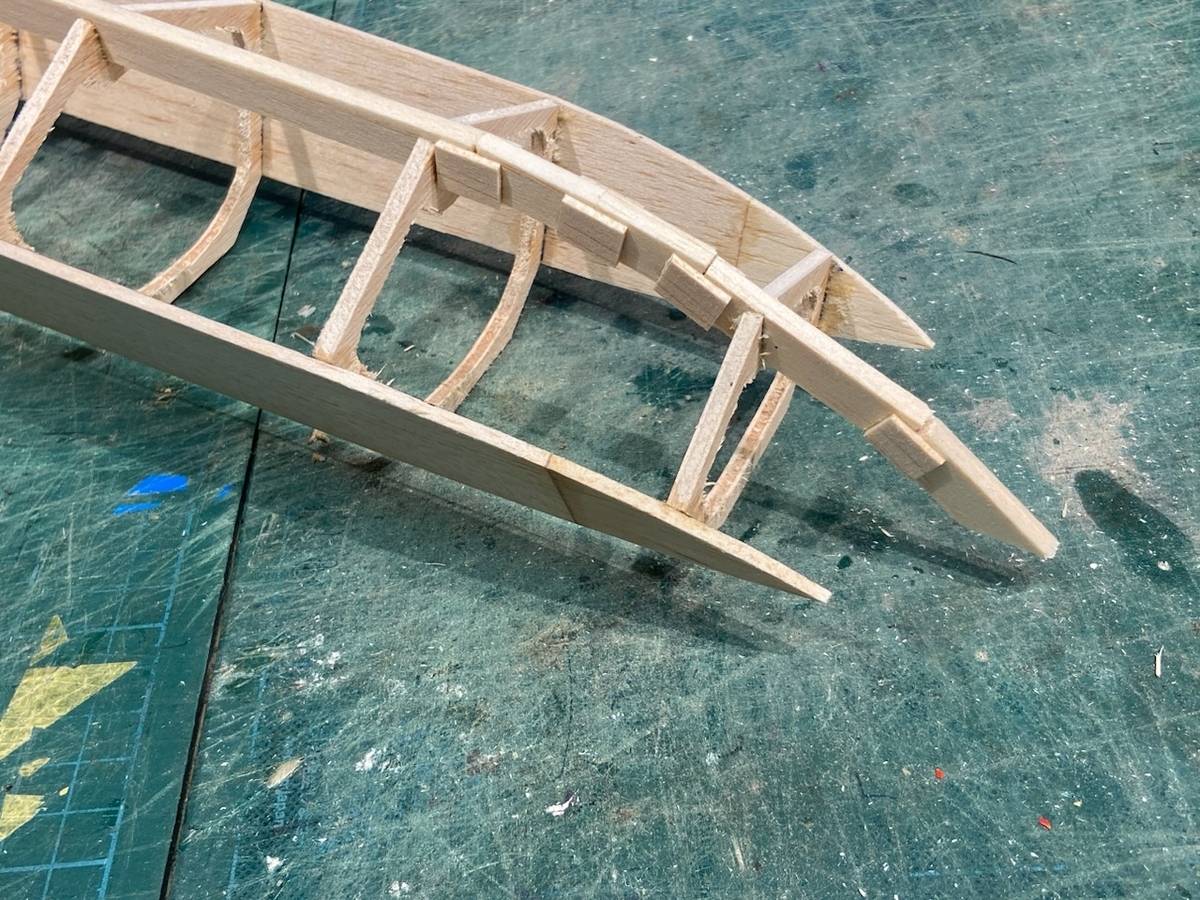

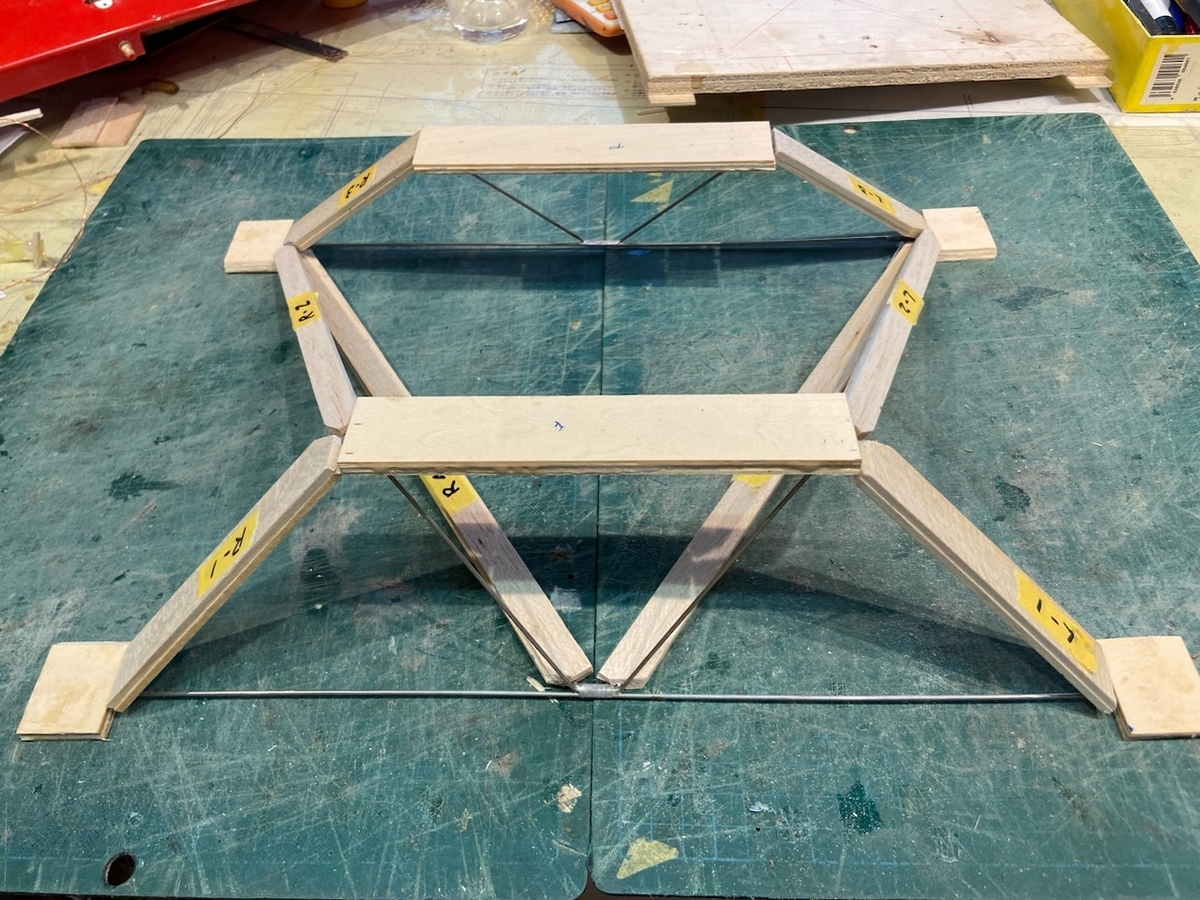

ここでは写真のようなダイヤゴナル構造の「ステー」を作っていく様を紹介いたします‼️

フロートと機体を接続するのが『ステー』(支柱)です。

ダイヤゴナル構造とは構造体を全て三角形で構成させるもので、レーシングカーや実機アクロ機のフレームにも使われるなど、「高剛性」と「最軽量」が確保できる優れた構造体なのであります。

私の作るフロートステーは全てこの構造で製作しています。

どっちへ捻ってもビクともしない剛性は、思わず「う〜ん」と唸ります。

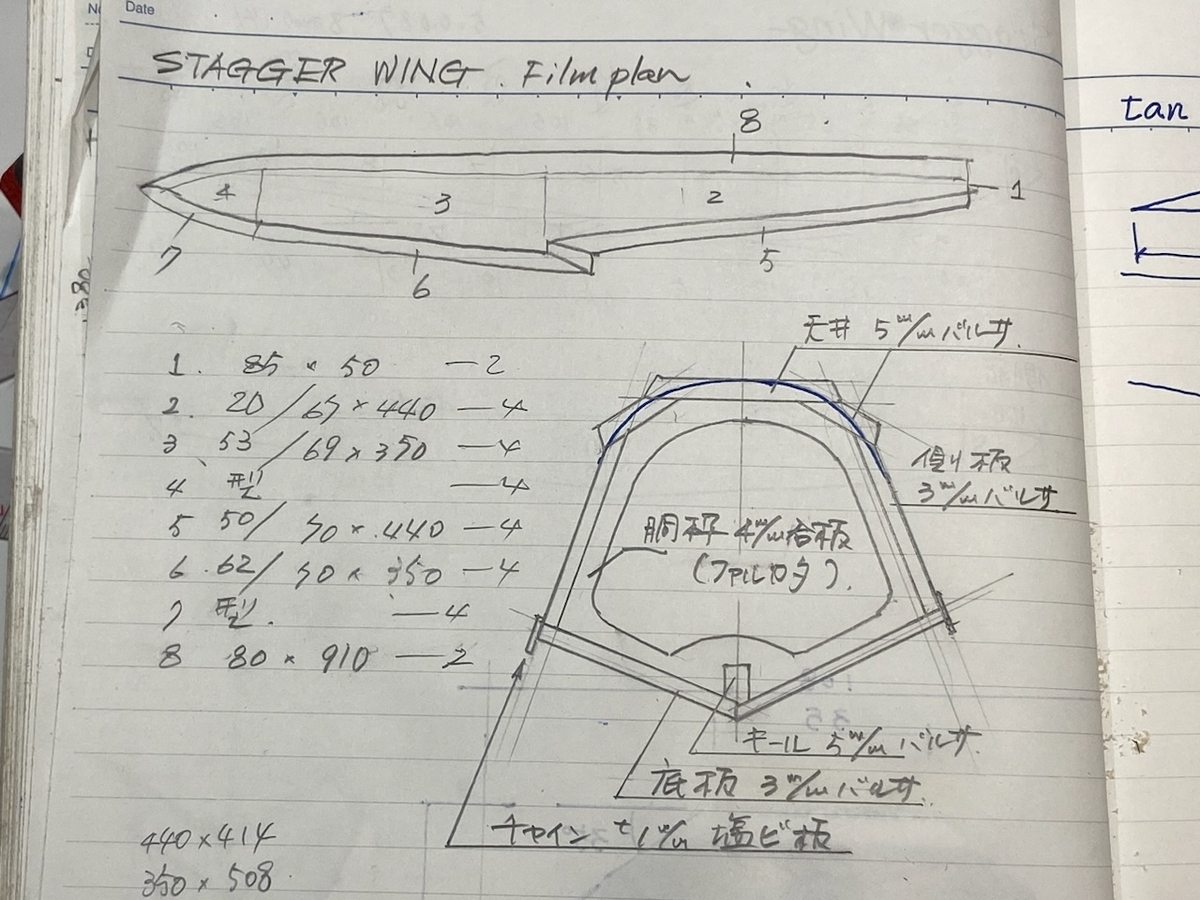

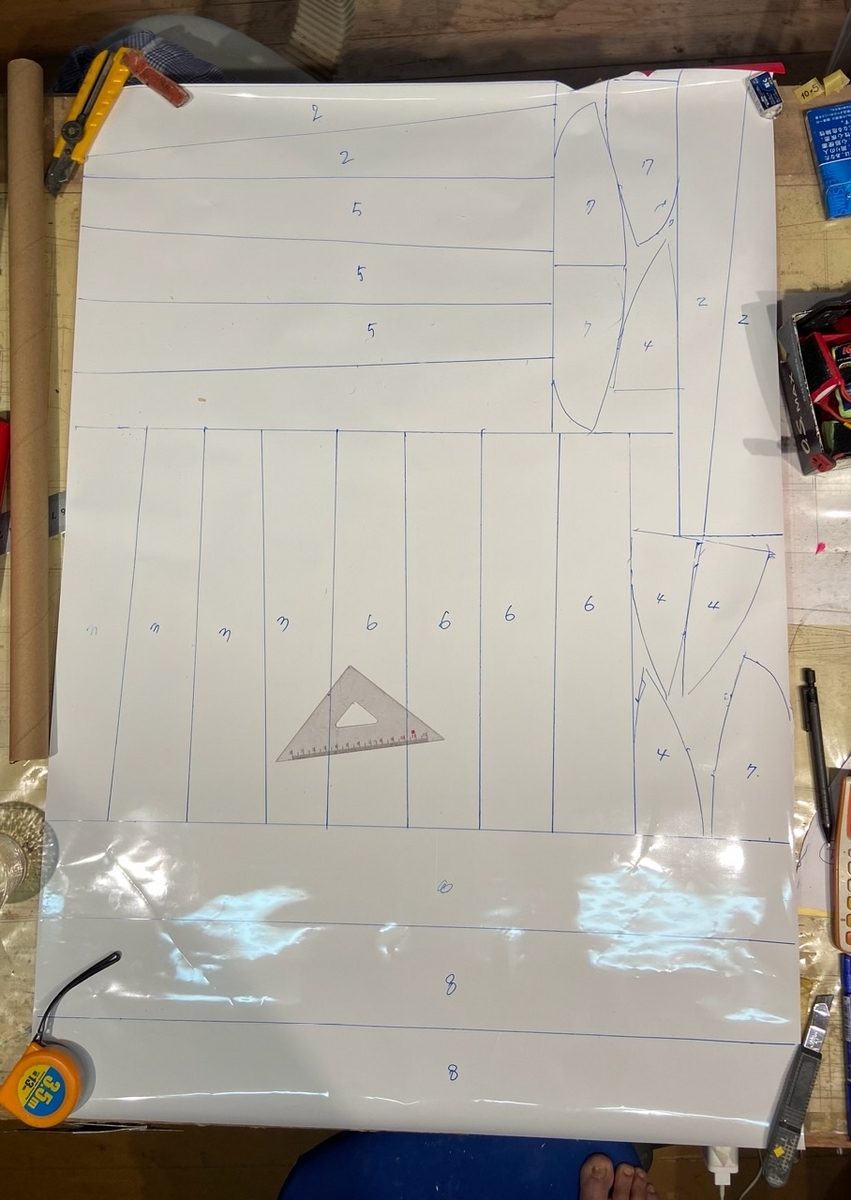

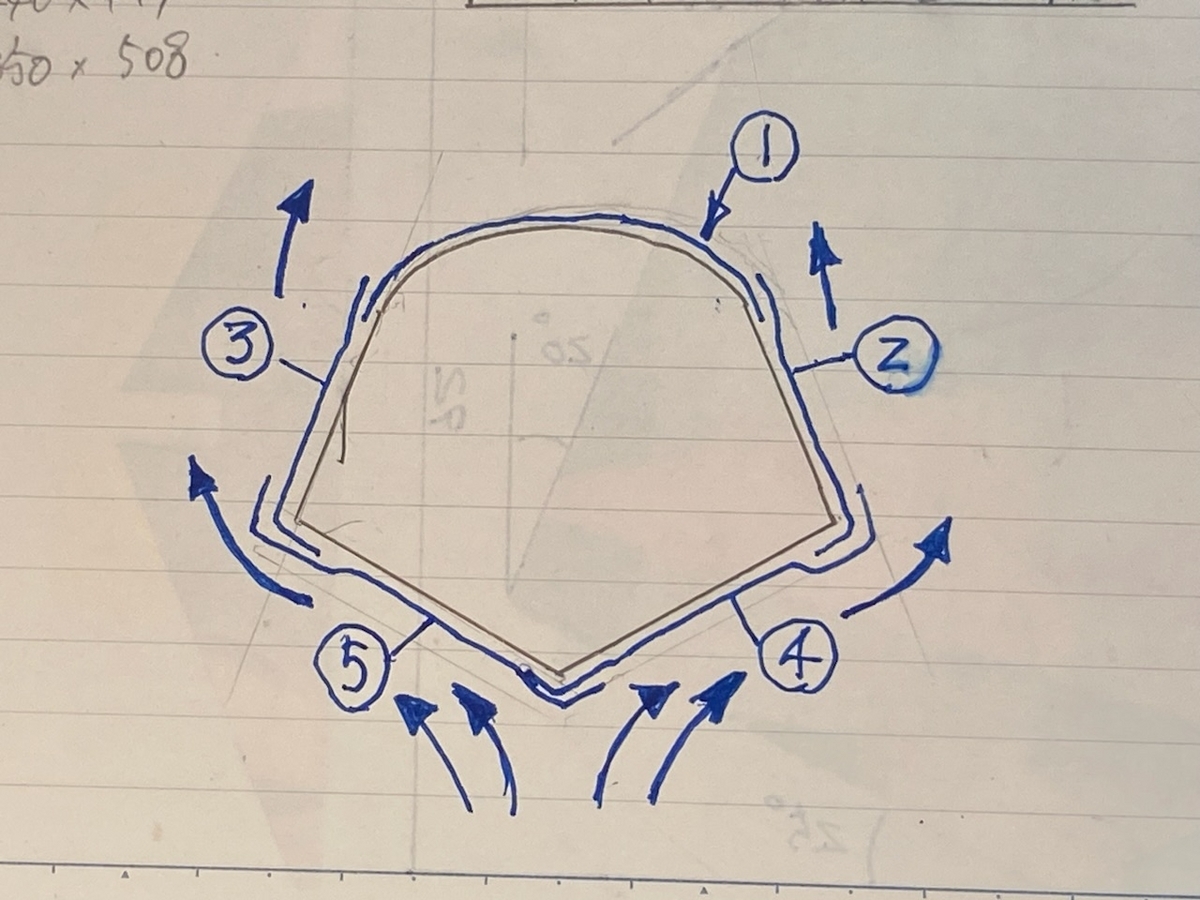

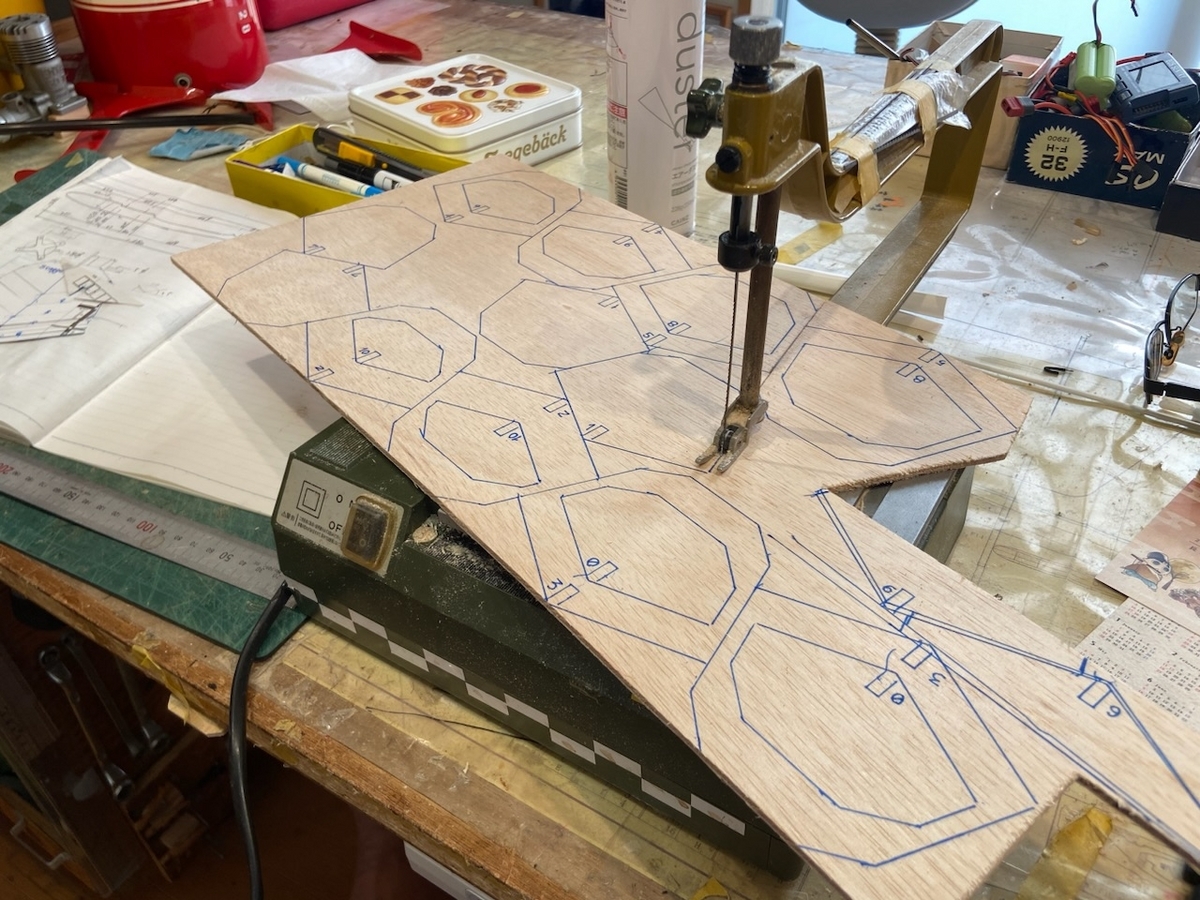

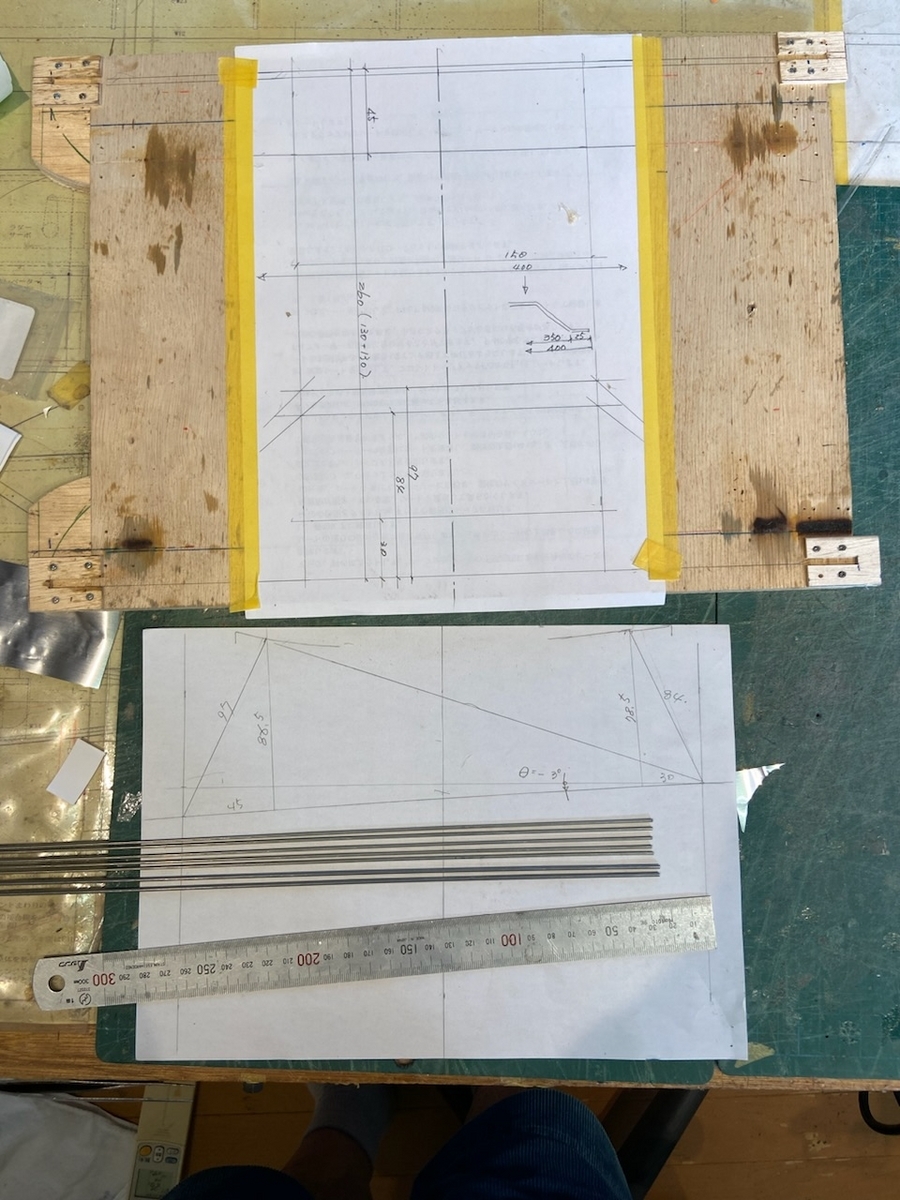

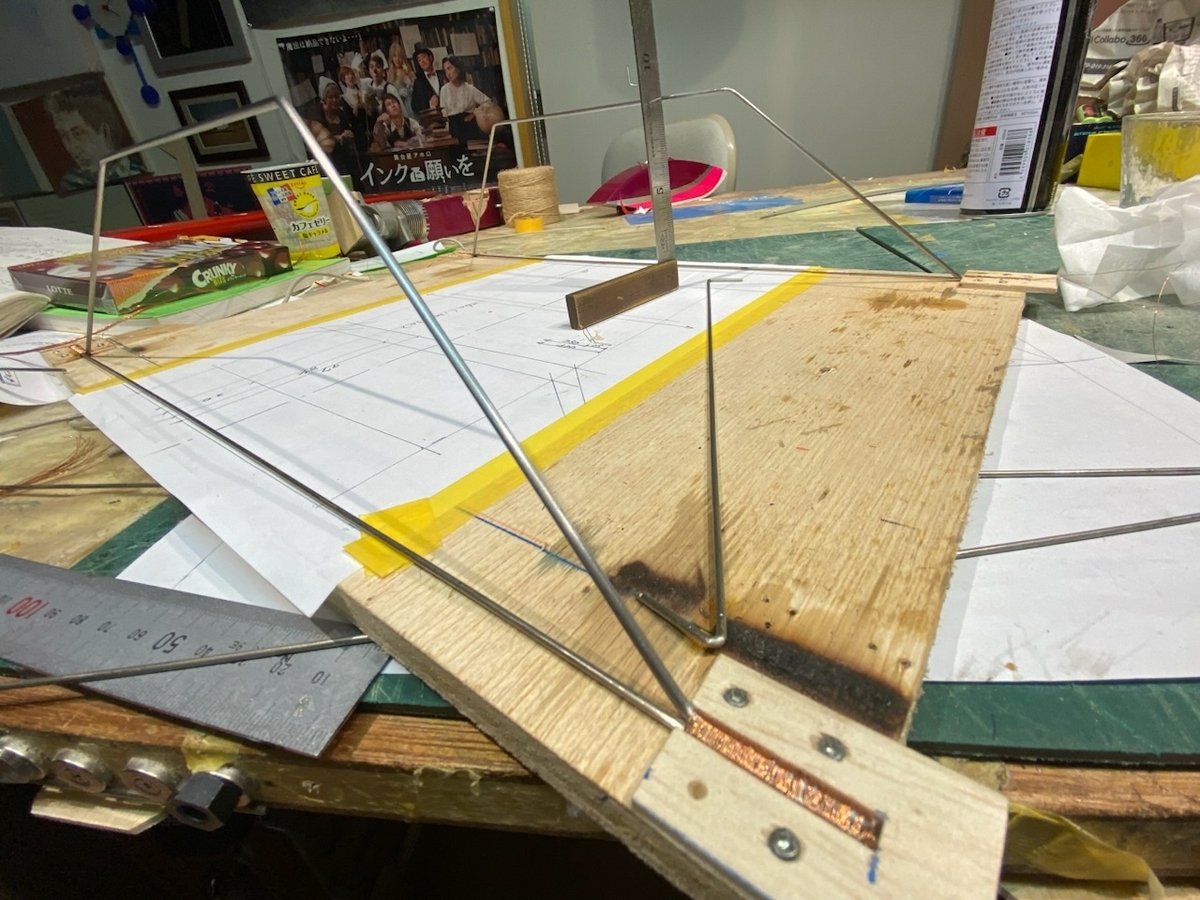

まずは、原寸図面と組み立て用のジグを作ります。

今回はワンオフ制作のため図面とジグを兼用しています。

それにしても使い廻しの汚いジグであります。

機体とフロートの位置関係のポイントをしっかりと押さえて設計することがとっても重要です。

ポイント1

フロート基準線に対して機体基準線が、2°〜3°上を向く(フロート前方が下を向く)ようにします。

ポイント2

重心位置とフロートステップの位置関係ですが、V字フロートの前方位置に重心を合わせます。

ポイント3

プロペラとフロートとのクリアランスが20ミリになるようにステーの高さを設計します。

ポイント4

フロートのトレッド(横間隔)は機体スパンの0.25倍程度にします。

材料は1.6ミリ2.0ミリのピアノ線を使用します。

前後の脚注となるピアノ線のみ2ミリ、以外は1.6ミリを使用します。

ジグ図面に乗せながらピアノ線を正確に曲げていきます。

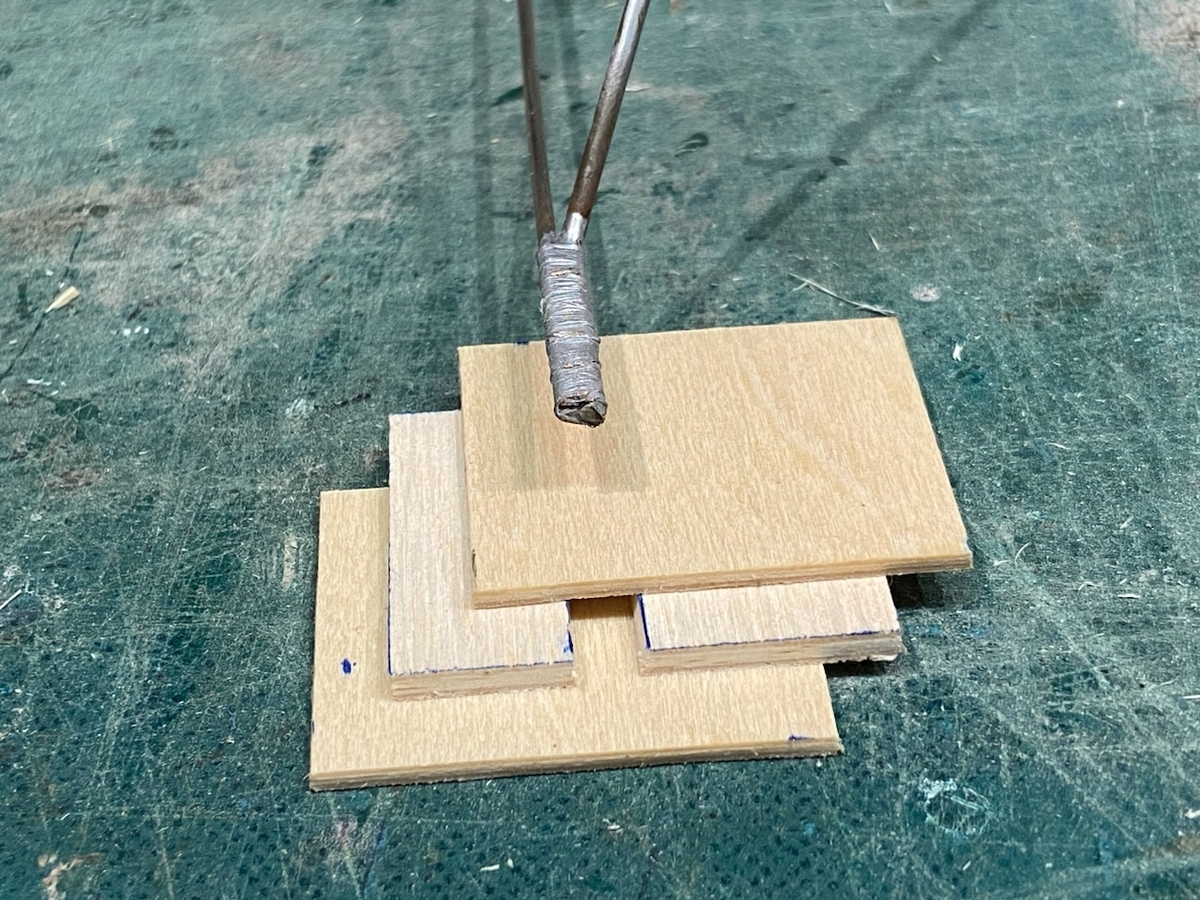

ピアノ線同士の接続は細い銅線(電気コードから取り出したもの)を巻いて縛り、ハンダを流して固定します。

こんな感じで

ジグに嵌めた状態(角度をきっちり決めて)でハンダ付け。

こんな感じで

こんな感じで

組み上がりました‼️

パチパチパチ‼️

組み上がったピアノ線フレームは剛性はあるものの、細いがため「ふにゃふにゃ」です。

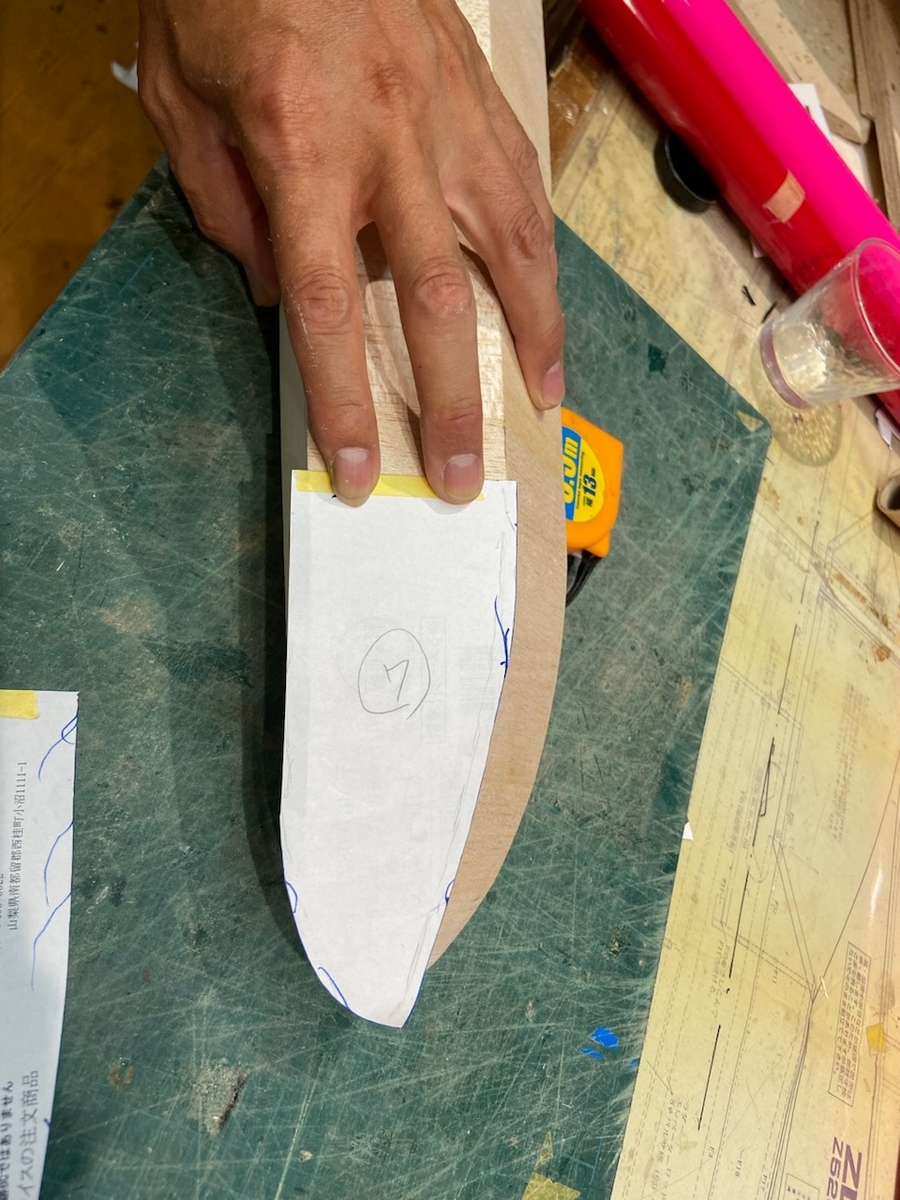

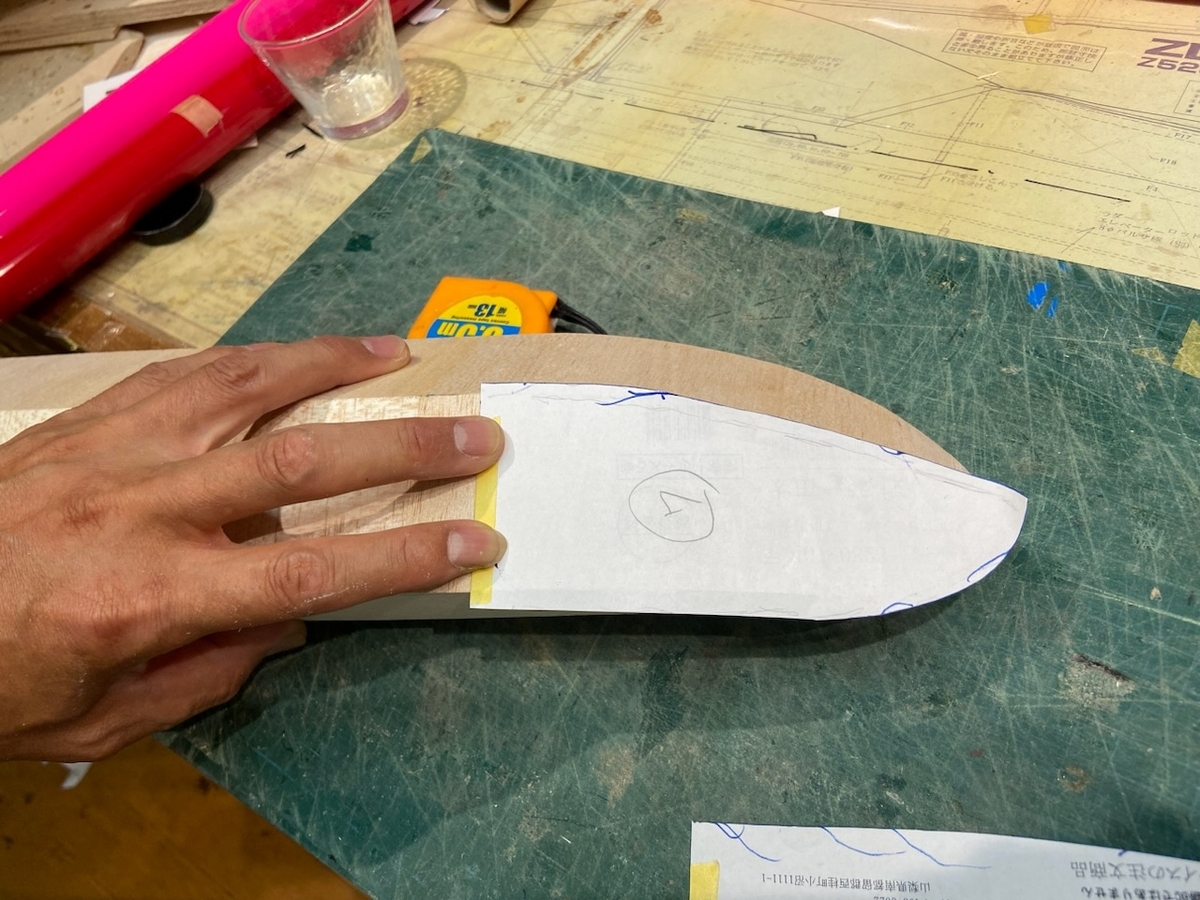

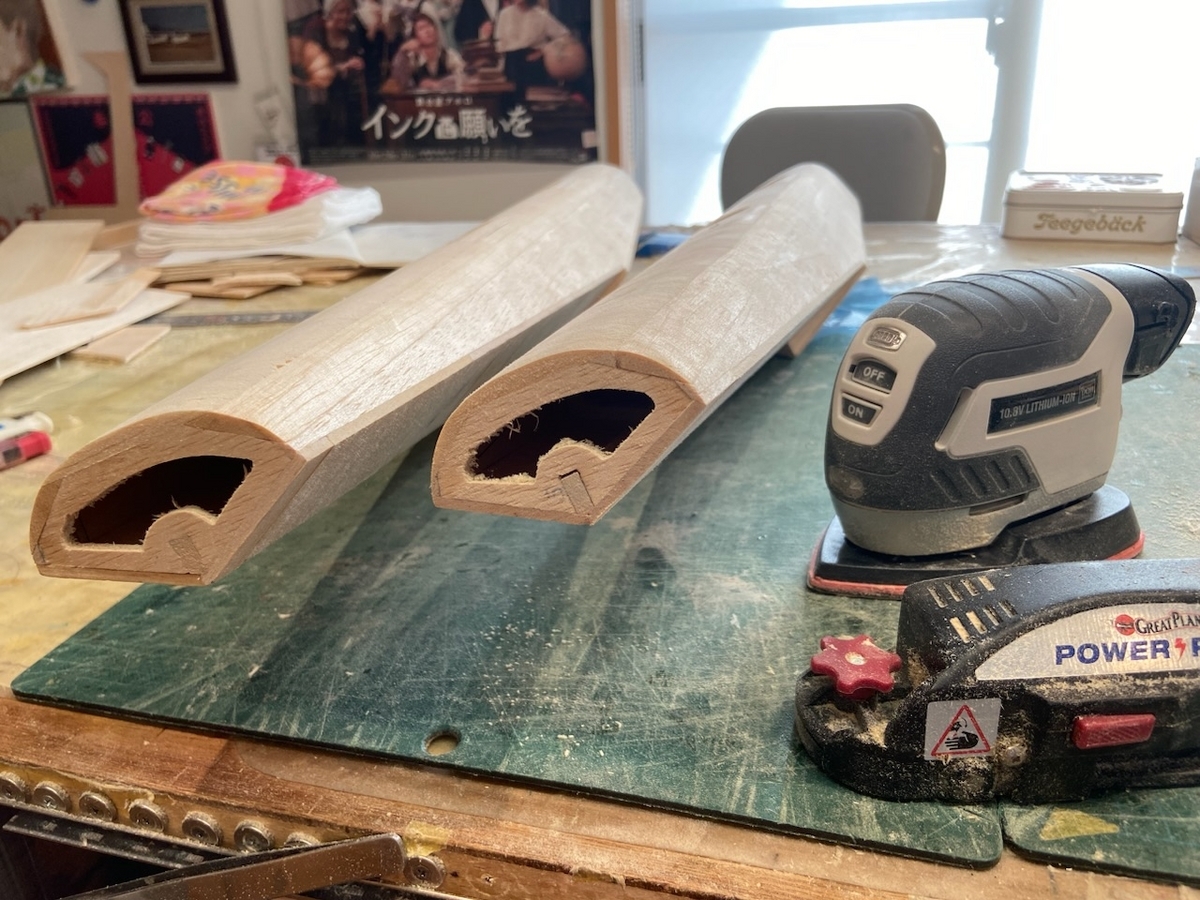

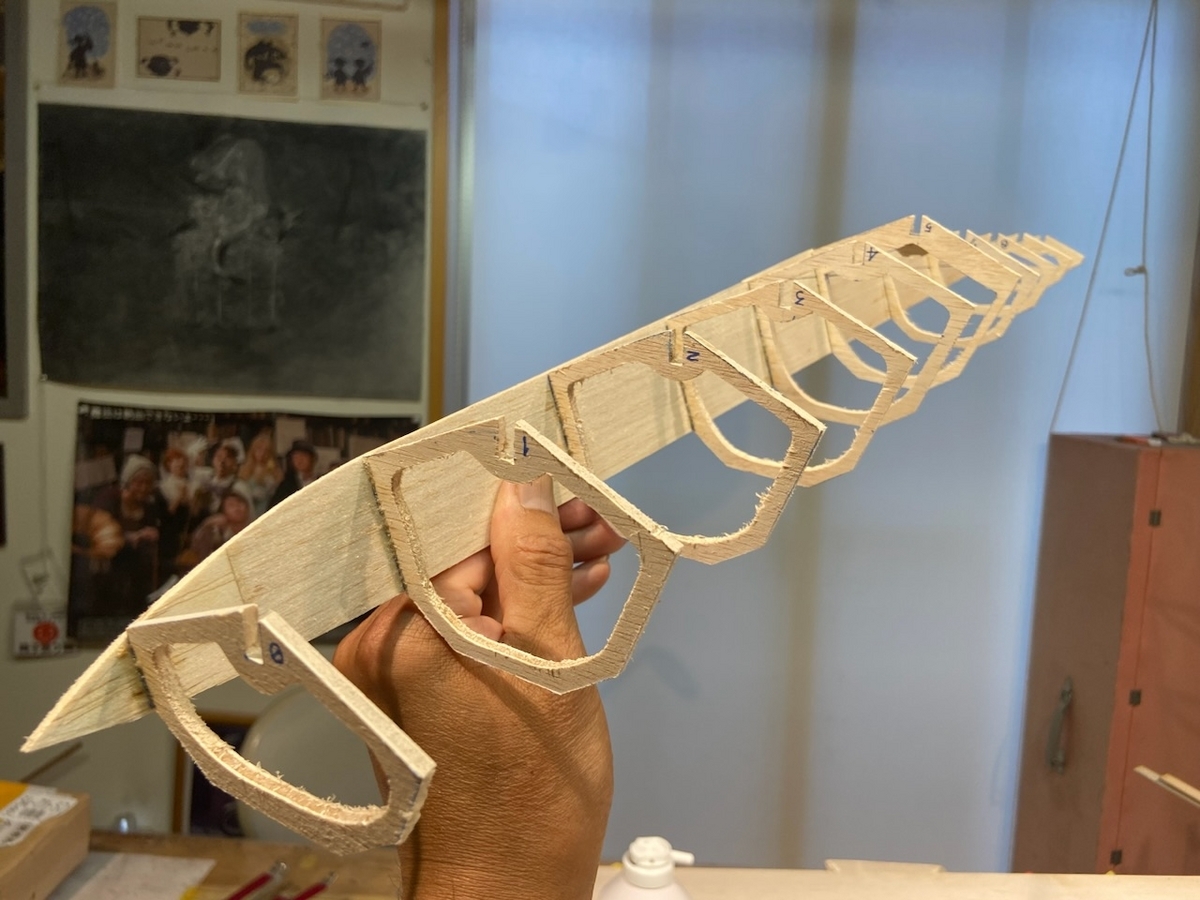

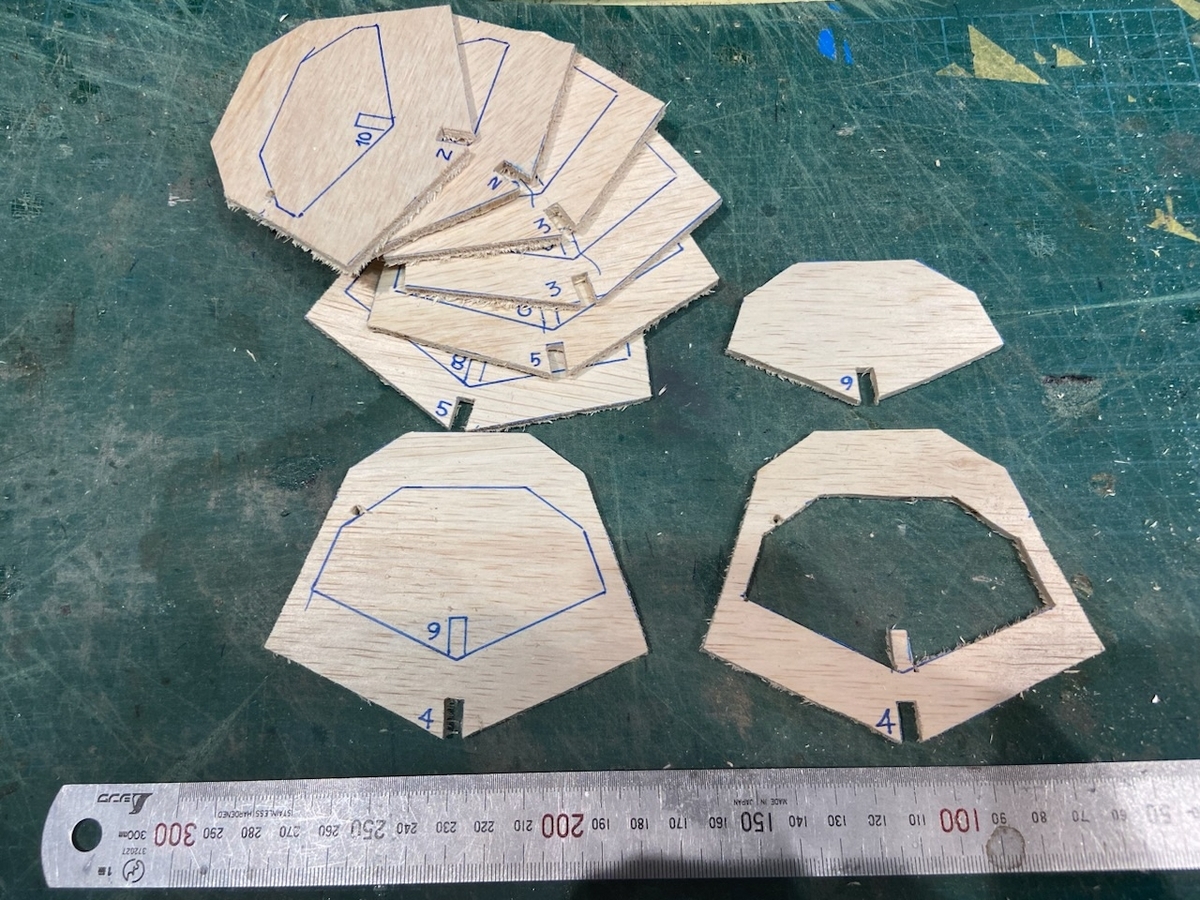

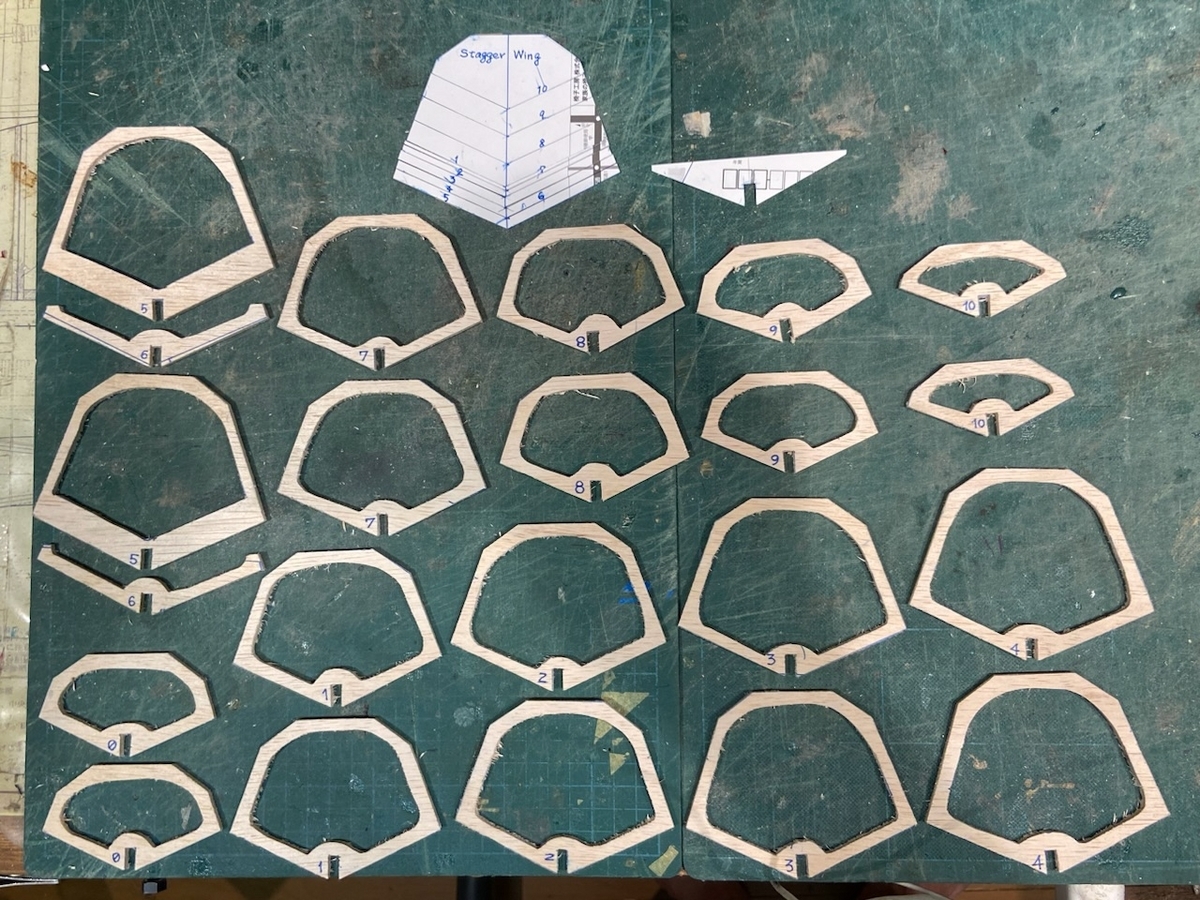

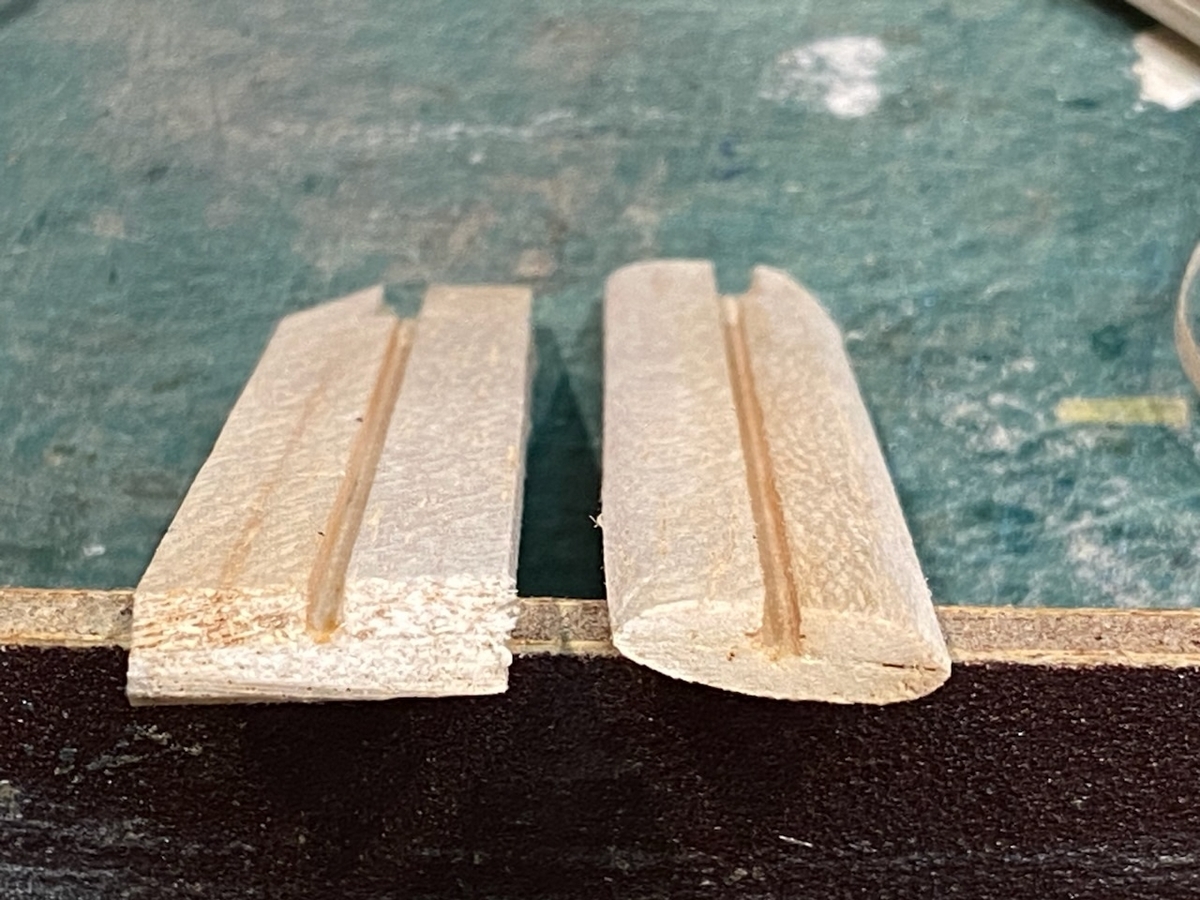

そこで3ミリバルサ2枚重ねで写真のようにピアノ線を補強します。

「軟」と「剛」のハイブリットで5kgの機体に耐えてくれます。

狭いバージョン15ミリ幅

広いバージョン22ミリ

完成時の空気抵抗の軽減のため美しい流線型に整形します❣️

補強部材一式❗️

ひっくり返す。

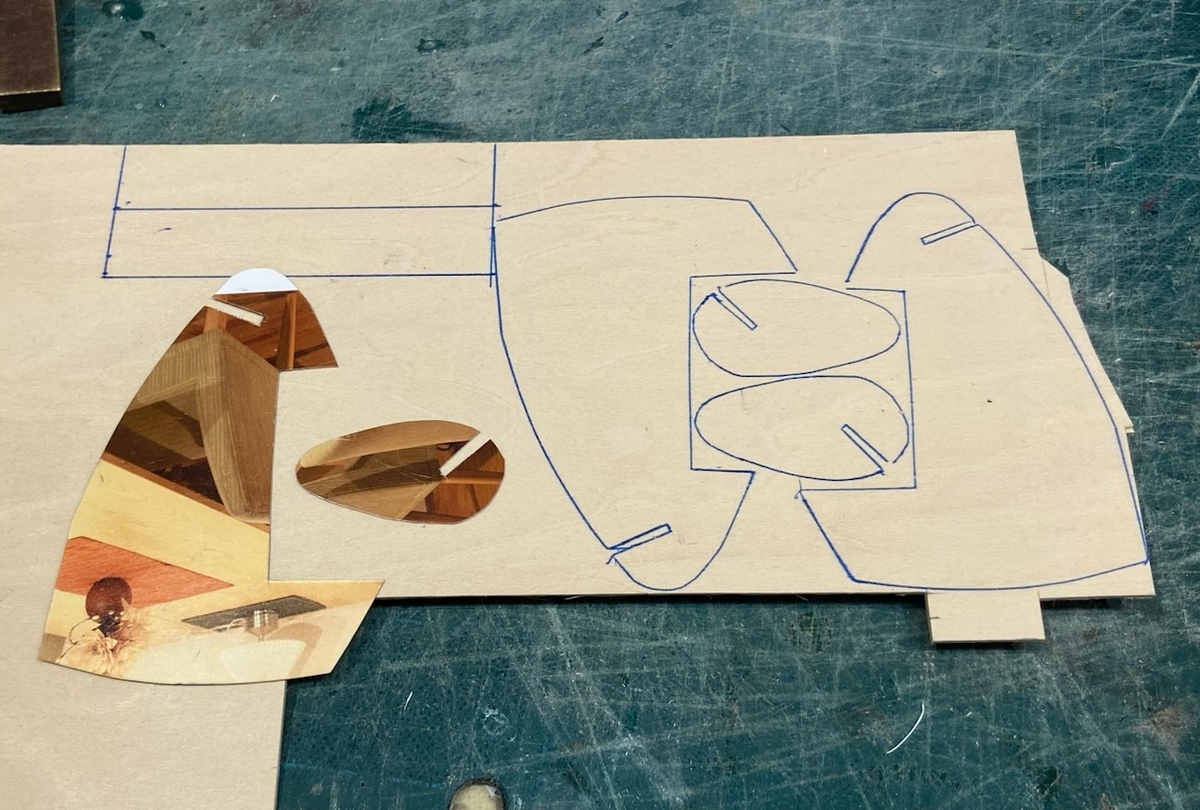

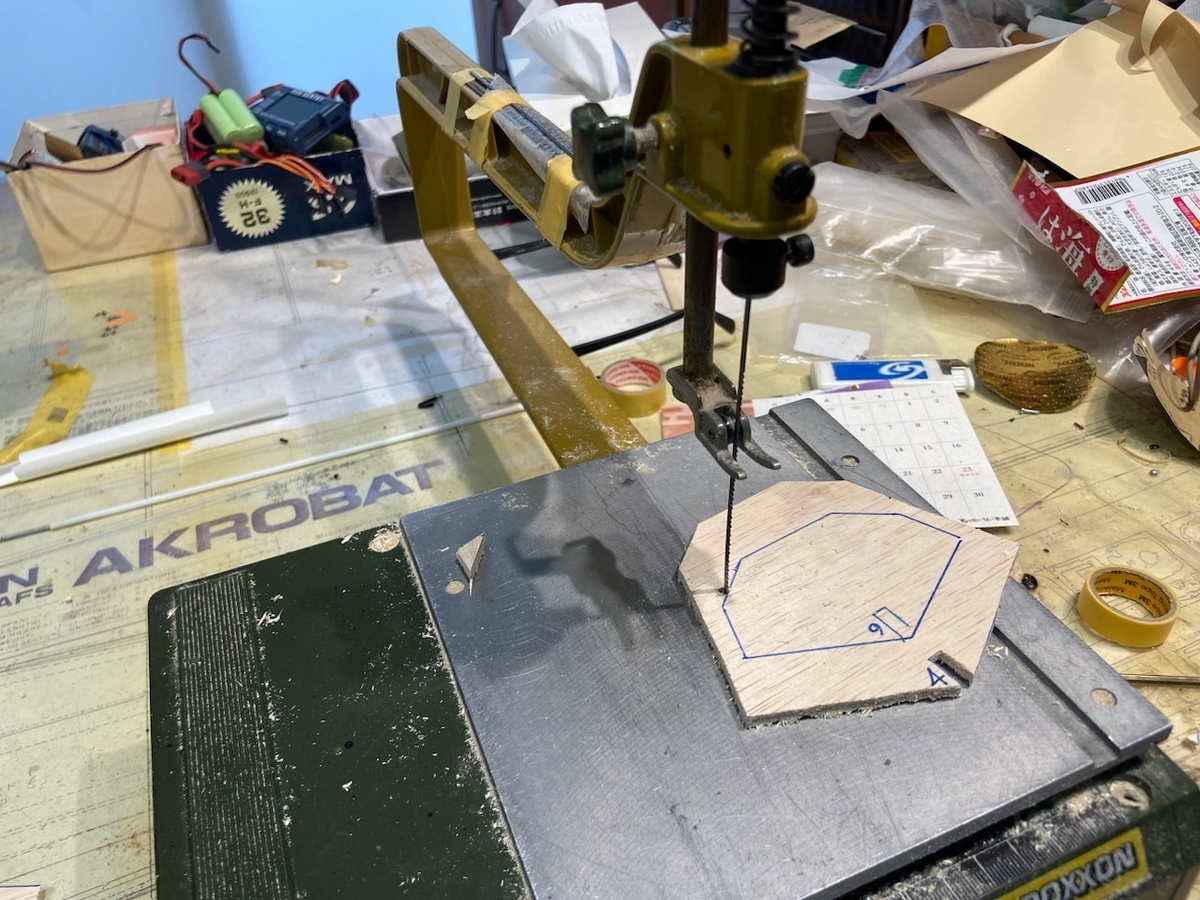

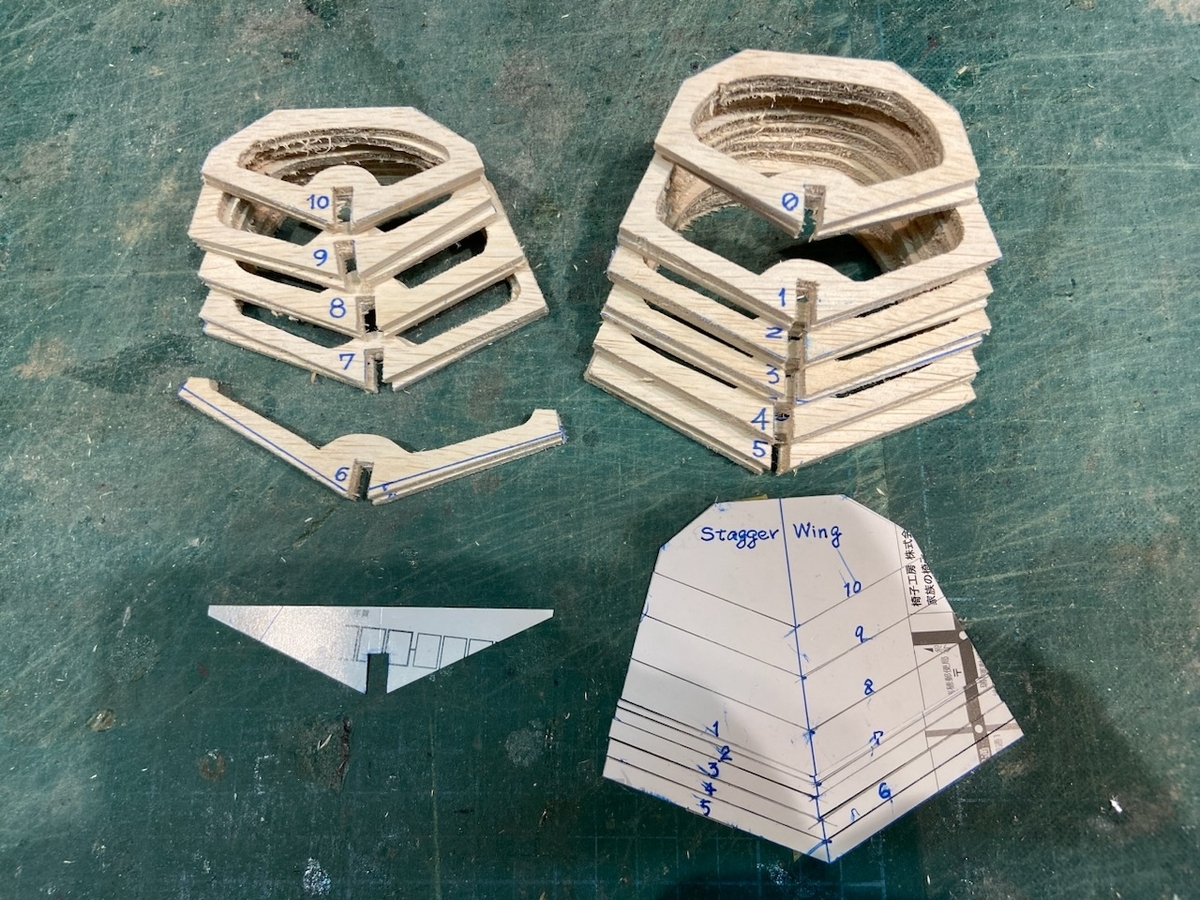

ステーとフロート接続のための取付基部を作ります。

材料は上下が1.5ミリ航空ベニヤ、真ん中が2.5ミリファルカタ合板です。センターオフセットは取付ボルトのセンター位置関係の都合。

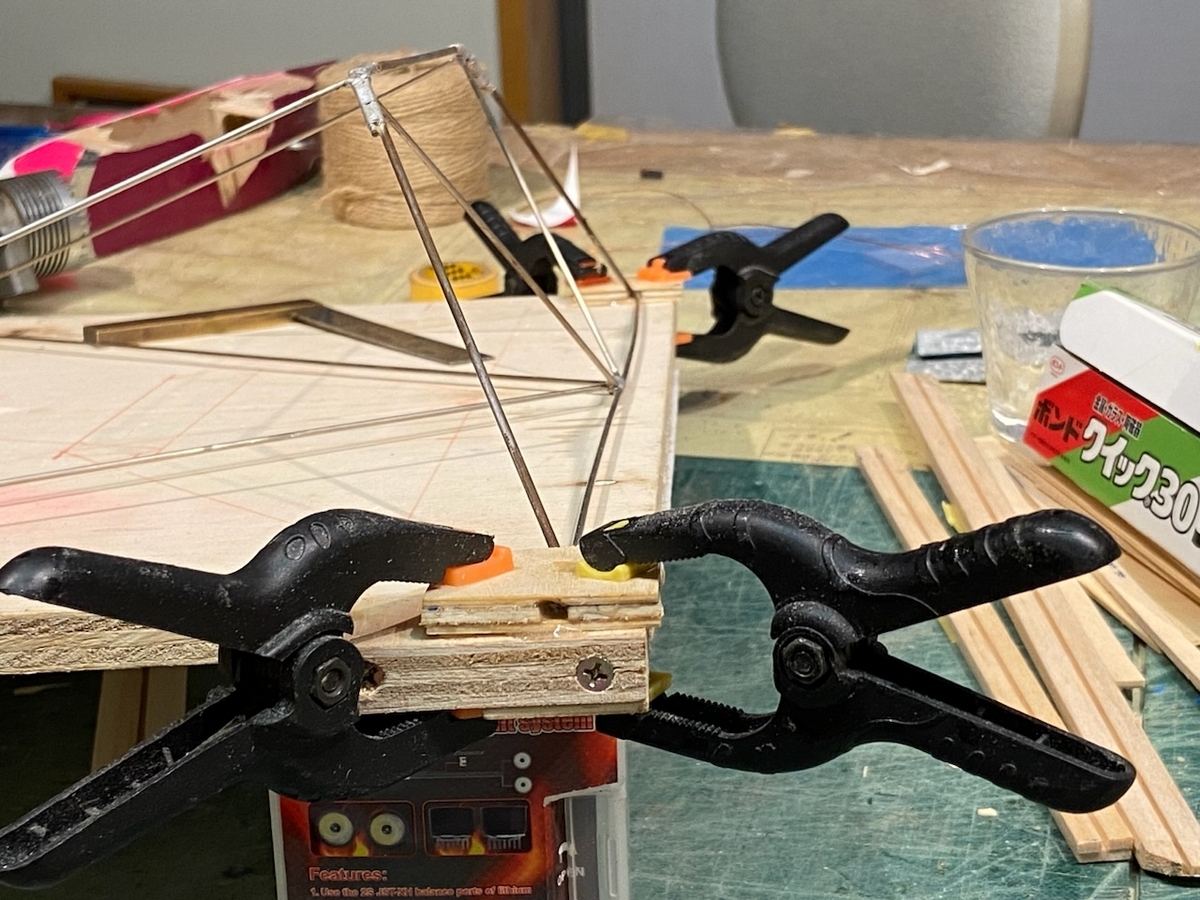

隙間を充填するようにジグの上でエポキシでガッチリ固定。

胴体への取付基部も同様の作り方です。

ジグ上で組み立て固定することで正確性を担保

ステーの補強を合わせます。こちらもエポキシを溝にたっぷりと盛って

全部のステーを補強すれば良いのですが、とりあえず省略。

フロートに合わせてみます。

オ〜‼️ イイじゃな〜い‼️

フロートの取付はM4キャップボルトを1本ずつです。

フロート側にも爪付きナットをガッチリと固定してありますので、しっかりと締め付けられ、簡単に外すこともでき、整備性、収納性にヒジョーに優れているのです‼️

ステーの補強財を外してパチリ!

華奢ですねー。

も一つパチリ!

ステーを塗装して、製作年のマーキングを施し、はやる気持ちでセットアップ!

ジャジャーン!できたー! カッコいいねー!

上から見るとこんな感じでいい感じ!

前から見るとこんな感じでいい感じ!

後ろから見るとこんな感じでいい感じ!であります!

ステー部分のクローズアップ!ブリーザーパイプ(空気孔)も忘れずに!

塗装は、サフェーサー(目止め)+ラッカー(シルバー)+クリアウレタン と手間はしっかりと掛けてあります。金属感がイメージなのであります。

フロート船底のチャイン(水切り版)を1ミリアクリル板で作ります。

接着方法は、低粘度瞬間でOKです。

あとは、トリプルフィンの制作と水中ラダーのリンケージと続きます!